Mga bahagi ng makinarya ng cast ay mga pangunahing sangkap sa modernong industriya at malawakang ginagamit sa maraming mga patlang, mula sa mga sasakyan at mabibigat na makinarya hanggang sa enerhiya at konstruksyon. Ang kalidad ng mga bahaging ito ay hindi lamang tumutukoy sa pagganap ng kagamitan, ngunit direktang nakakaapekto din sa kaligtasan at buhay ng serbisyo ng kagamitan. Gayunpaman, ang proseso ng paggawa ng mga bahagi ng cast iron ay kumplikado at nagsasangkot ng maraming mga teknikal na link, at ang kalidad ng kontrol ng bawat link ay mahalaga.

Sa proseso ng paggawa ng mga bahagi ng makinarya ng cast, maraming mga hamon, lalo na sa mga pangunahing link tulad ng paghahagis, paggamot ng init, at kontrol ng komposisyon ng haluang metal. Ang anumang kapabayaan sa mga detalye ay maaaring maging sanhi ng kalidad ng mga problema ng produkto, at sa huli ay nakakaapekto sa pagganap at pagiging maaasahan nito.

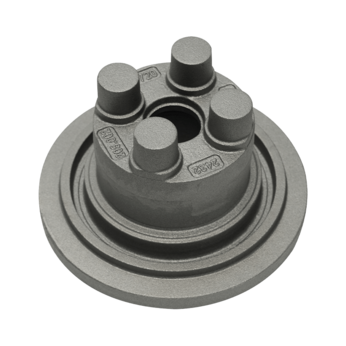

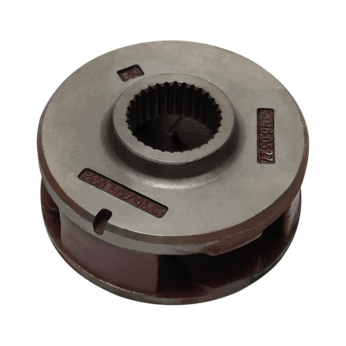

Ang paghahagis ng mga bahagi ng cast iron ay isang partikular na kumplikadong hakbang sa proseso ng paggawa, at madalas na nahaharap sa mga depekto tulad ng mga pores, bitak, at malamig na pag -shut. Ang mga depekto na ito ay hindi lamang nakakaapekto sa hitsura ng mga bahagi, ngunit binabawasan din ang kanilang lakas at katatagan, na direktang nagbabanta sa kaligtasan ng mga kagamitan sa makina. Ang kontrol ng komposisyon ng cast iron ay napakahalaga, at ang anumang bahagyang paglihis ay maaaring maging sanhi ng maagang pagsusuot, pagkapagod o kaagnasan ng mga bahagi habang ginagamit. Samakatuwid, ang pagtiyak na ang haluang metal na komposisyon ng bawat batch ng cast iron ay mahigpit na nakakatugon sa mga pamantayan ay isang pangunahing hamon sa proseso ng paggawa ng mga bahagi ng cast iron. Ang proseso ng paggamot ng init ay isang pangunahing link sa pagtukoy ng pangwakas na mga katangian ng mekanikal ng mga bahagi ng cast iron. Sa prosesong ito, ang hindi tamang temperatura at kontrol ng oras ay maaaring maging sanhi ng mga bahagi na magkaroon ng hindi sapat na katigasan o dagdagan ang pagiging brittleness, na nakakaapekto sa kanilang pangmatagalang pagiging maaasahan.

Upang matiyak ang kalidad ng mga bahagi ng mekanikal na bakal at pagbutihin ang kanilang pangmatagalang pagiging maaasahan, ang mga negosyo ay kailangang magpatupad ng mahigpit na mga pamamaraan ng pamamahala ng kalidad sa bawat link ng produksyon.

Ang mga de-kalidad na hilaw na materyales ay ang batayan para matiyak ang kalidad ng mga bahagi ng cast iron, lalo na kung ang pagpili ng mga sangkap na haluang metal, katatagan at pagkakapare-pareho ay kailangang matiyak. Ang pagpili ng mga kwalipikadong supplier ng materyal at pagpapanatili ng isang mahusay na relasyon sa kooperatiba sa kanila ay maaaring magbigay ng isang matatag na stream ng de-kalidad na mga hilaw na materyales para sa paggawa. Ang kontrol sa kalidad sa panahon ng proseso ng paghahagis ay ang susi upang matiyak na ang mga bahagi ay walang mga depekto. Dapat i -optimize ng mga negosyo ang proseso ng paggawa sa pamamagitan ng pagpapakilala ng mga advanced na teknolohiya ng paghahagis tulad ng paghahagis ng computer simulation, mga hulma ng katumpakan, at mga awtomatikong pagbuhos ng mga sistema. Sa partikular, ang mahigpit na pamantayan ay kailangang matugunan sa mga tuntunin ng pagkontrol sa temperatura, pagbuhos ng rate, at disenyo ng amag. Ang paggamot sa init ay ang susi sa pangwakas na mga katangian ng mekanikal ng mga bahagi ng cast iron, na maaaring mapahusay ang kanilang lakas, katigasan, at paglaban sa pagsusuot. Ang proseso ng paggamot ng init ay nangangailangan ng kontrol ng temperatura, oras, at kapaligiran, at anumang hindi naaangkop sa anumang link ay maaaring makaapekto sa pagganap ng mga bahagi.